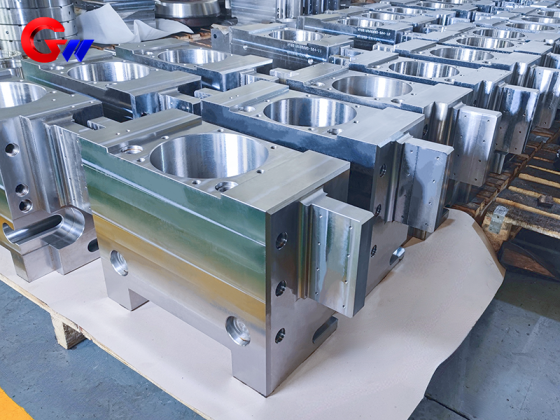

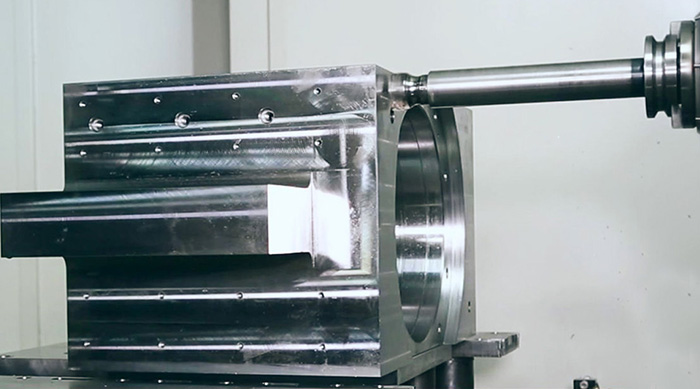

Hengermű csapágyblokk támasztóhenger hideg malom gép

Hengermű csapágyüléseinek alkalmazási forgatókönyvei hideghengermű tartóhengerekhez

1. Alapfunkciók

Támaszpozíció: Pontosan rögzítse a támasztógörgőket, ellenálljon akár több ezer tonnás gördülési erőknek és oszlassa el a kereten.

Erőátvitel: A gördülési nyomást csapágyakon keresztül továbbítják a hidraulikus présrendszerbe, hogy elérjék a gördülési távolság beállítását.

Dinamikus stabilitás: Elnyomja a gördülési rezgéseket (például a szalag eltérése vagy a vastagság ingadozása által okozott harmonikusokat).

2. Tipikus alkalmazási modellek

Többhengeres hideghengermű: például Sendzimir 20 hengermű, négyhengeres/hathengeres hideghengermű (nagy pontosságú szalagacélokhoz, például rozsdamentes acélhoz és szilikon acélhoz használják).

Precíziós hengersor: ultravékony szalaghengermű, amelynek vastagságszabályozási pontossági követelménye ≤ 1 μm.

- GW Precision

- Luoyang, Kína

- Szerződéses kikötés

- Éves kapacitása 500 darab

- információ

Hengermű csapágyblokk támasztóhenger hideg malom gép

A Hengermű csapágyülésének teljesítményjellemzői

1. Anyag- és szerkezeti tervezés

anyag textúrája:

Öntött acél (ZG35CrMoV): Erős fáradtságállóság és mérsékelt költség (főleg választott).

Kovácsolt acél (42CrMo4): ultranehéz hengerművekhez használatos, 20%-kal nagyobb teherbírással.

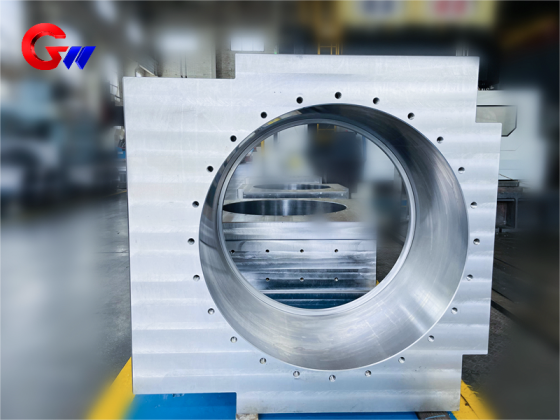

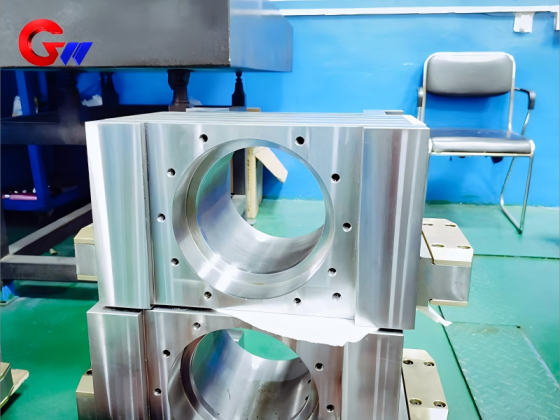

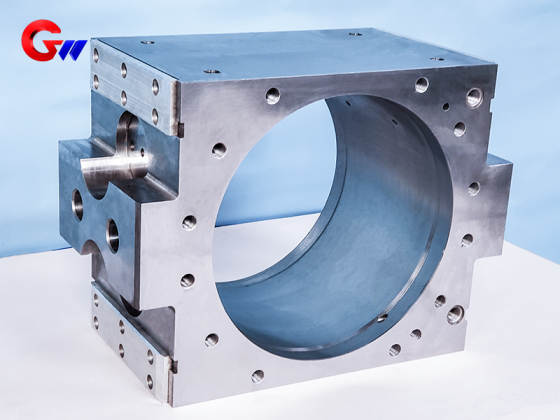

Szerkezet:

Osztott doboz: A doboz felső és alsó fele hidraulikus csavarokkal van előfeszítve (előfeszítő erő ≥ a munkaterhelés 1,5-szerese).

Beépített érzékelőnyílás: integrálható nyomásérzékelők (csapágyterhelés mérése) és hőmérsékletszondák.

2. Főbb teljesítményparaméterek

A mutatók jellemző értékei/megkövetelt vizsgálati feltételek

Statikus teherbírás 2000-5000 kN (egyoldalas) maximális gördülési erő állapot

Dinamikus merevség ≥ 500 kN/μm (axiális) gerjesztő frekvencia-válasz vizsgálat

Csapágyhőmérséklet-emelkedés szabályozása ≤ 45 °C (olajfilmes csapágy működési állapota) infravörös hőkép felügyelet

Tömítési tisztaság NAS 1638 Class 6 (kenőolaj) részecskeszámláló érzékelés

3. Különleges tervezési jellemzők

Hidraulikus labirintus tömítés: 0,05-0,1 MPa nyomású légtömítés és többszörös gumi ajakos tömítés, amely megakadályozza az emulzió bejutását.

Gyors görgőcsere rendszer: A hengermű csapágyülésének alja egy hidraulikus emelősínnel van beépítve, és a görgőcsere ideje ≤ 30 perc.

Mikronszintű beállítás: ékbeállító mechanizmussal a vízszintes/függőleges beállítási pontosság ≤ 0,01 mm.

A meleghengerlési hengerek gyártásának és gyártásának fő paraméterei

Kémiai összetétel (például magas krómtartalmú öntöttvas):

C: 2,5-3,5%, Cr: 12-20%, Mo: 1-3%, Ni: 0,5-1,5%, V: 0,5-1,5%.

A hőkezelési folyamat:

Edzés: Olajhűtés vagy léghűtés 950-1050 ℃-on a keménység növelése érdekében.

Edzés: 400 ~ 550 ℃ a stressz enyhítésére és a szívósság és a keménység egyensúlyára.

Kriogén kezelés (opcionális): -70 ~ -196 ℃ a maradék ausztenit átalakulásának fokozása érdekében.

Mechanikai tulajdonságok:

Keménység: A befejező henger felületi keménysége ≥ 70 HS (Shore keménység), a nagyoló henger felületi keménysége ≥ 55 HS.

Szakítószilárdság: ≥ 800 MPa (a kovácsolt acél hengerek elérhetik az 1200 MPa-t is).

Ütőszilárdság: ≥ 15 J/cm² (alapkövetelmény).

A hengermű csapágyülésének gyártási folyamata:

Öntés: A centrifugális öntést kompozit hengerekhez használják (külső kopásálló anyag+mag kemény anyag).

Kovácsolás: Az acélhengerek többirányú kovácsolást igényelnek a szemcseméret finomításához.

Feldolgozási pontosság: hengerátmérő tűrés ± 0,05mm, érdesség Ra ≤ 0,8 μm.

Hűtés és kenés:

A hengermű belső vízhűtése (vízhőmérséklet 20-40 ℃, áramlási sebesség ≥ 5m/s).

A gördülőkenés grafitot vagy szintetikus kenőanyagokat használ az acél tapadásának csökkentésére.

A hengermű-csapágyülés hajlító hengerblokk és más termékek gyártási folyamatában az optimalizált feldolgozási programot számítógép állítja össze, és a folyamatterv ésszerűen van elrendezve, amely biztosítja a hengermű csapágyülésének termékminőségét, hogy elérje a nemzetközi első osztályú szabványt.