Alumínium szalag hengermű öntött acél hüvely (dinamikus egyensúly ellenőrzés)

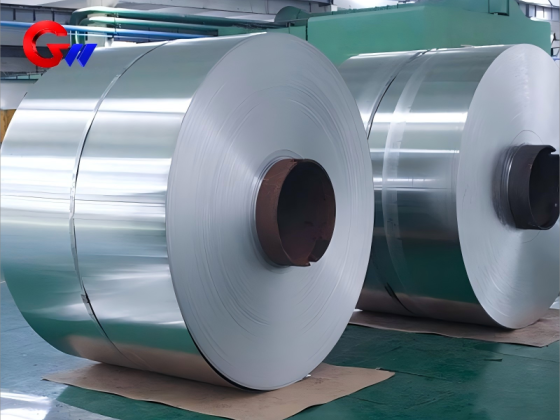

Az alumíniumszalag hengermű öntött acél hüvelyének alapvető alkalmazási forgatókönyvei:

Alkalmas 1200-2500m/perc hengerlési sebességű (0,1-2,0 mm vastagságú), maradék kiegyensúlyozatlanság ≤ 0,4g · cm/kg (G0,4 fokozat) alumíniumszalagmalmokhoz.

Tipikus modellek: Négyhengeres/hathengeres hideghengermű, Sengemir 20 tekercses hengermű (akkumulátorfóliához, csomagolófóliához használják).

Szigorú munkafeltételek

Dinamikus stabilitás: Elnyomja a nagyfrekvenciás vibrációt (amplitúdó ≤ 0,8 μm) vékony szalagok hengerlésekor.

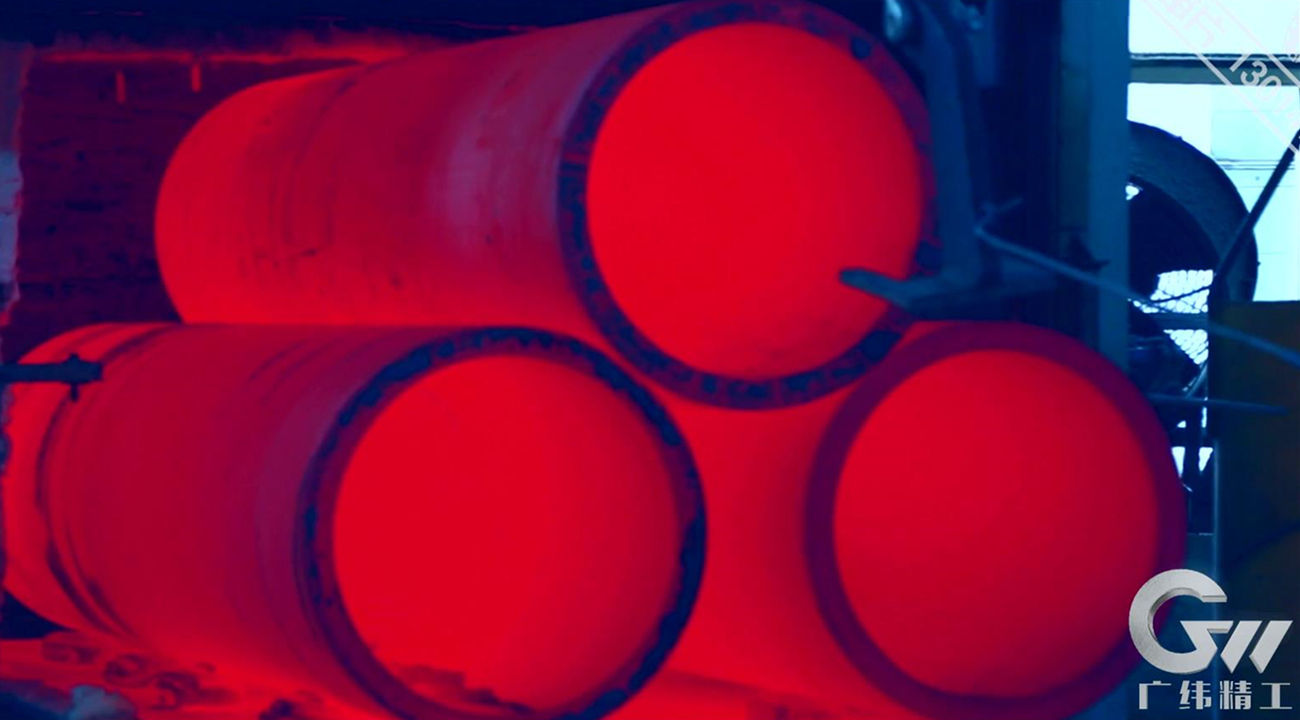

Termikus mechanikus csatolás: A gördülési zóna pillanatnyi hőmérséklete 150-250 ° C, és ellenállnia kell a váltakozó hőterhelésnek.

- GW Precision

- Luoyang, Kína

- Szerződéses kikötés

- Az acélorsó éves kapacitása 4000 darab

- információ

Alumínium szalag hengermű öntött acél hüvely (dinamikus egyensúly ellenőrzés)

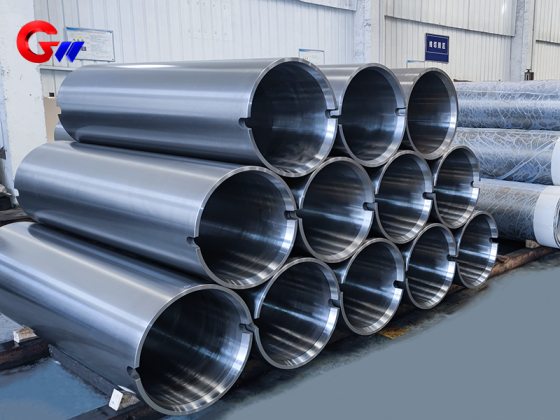

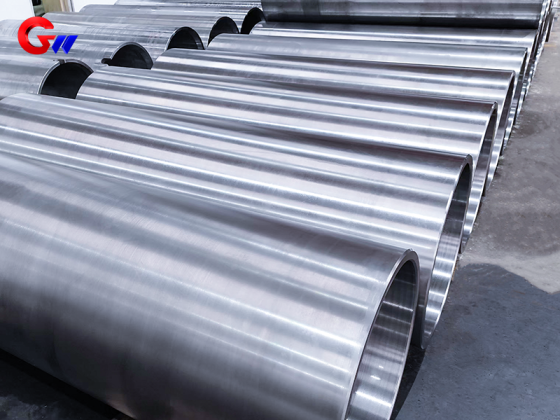

| Hüvely anyaga | Specifikáció |

| 35NiCrMo | 565*505*1700 |

Alumínium szalaghengermű öntött acél hüvely alkalmazása (dinamikus mérlegvizsgálat)

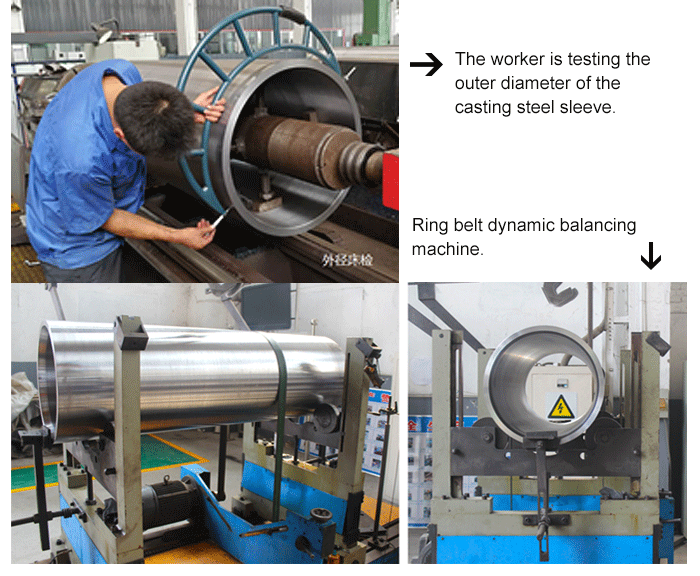

Alumínium szalaghengergép dinamikus kiegyensúlyozó rendszer

A hengermű tartóelemeként az alumíniumszalag hengermű öntött acél hüvelye ellenáll a nagy sebességnek, a nagy terhelésnek és a váltakozó igénybevételnek, biztosítva a dinamikus egyensúlyt a hengerlési folyamat során, és javítja az alumíniumszalag vastagságának egyenletességét és felületi minőségét.

Alumínium szalag hengermű öntött acél hüvely teljesítményjellemzői

Nagy szilárdság és szívósság

A 35NiCrMo egy gyengén ötvözött, nagy szilárdságú acél, a Ni Cr Mo kombináció pedig nagy szakítószilárdságot (≥ 850 MPa) és jó ütésállóságot biztosít, amely alkalmas nagy igénybevételű ütési környezetekhez.

Kiváló fáradtságállóság

Az ötvözött elemek finomítják a szemcseméretet, növelik a fáradtságállóságot, és meghosszabbítják az élettartamot váltakozó igénybevétel mellett.

Kopásállóság és felületi keménység

A HRC 30-40 keménysége oltással és temperálással (edzés+magas hőmérsékletű temperálás) érhető el, a felület pedig tovább hűthető vagy nitridálható a kopásállóság fokozása érdekében.

magas hőmérsékleti ellenállás

A Mo elem javítja a temperálási stabilitást, 400-500 ℃ üzemi hőmérséklettel (rövid távon), alkalmas pillanatnyi magas hőmérsékletre a hengerlési folyamat során.

Jó feldolgozhatóság

Az öntési teljesítmény felülmúlja az erősen ötvözött acélét, és könnyű bonyolult hüvelyszerkezeteket kialakítani; A hegesztés előmelegítést (200-300 ℃) és hegesztés utáni hőkezelést igényel a repedés elkerülése érdekében.

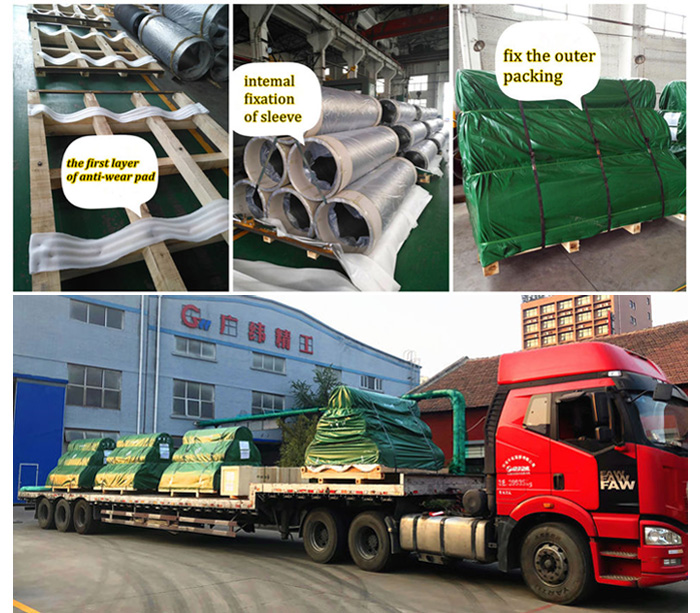

A cégünk által kifejlesztett lyukfúró gépen az alumínium szalag hengermű öntött acél hüvely munkadarabja kerül feldolgozásra. A fúrógépben a perselydarabot a nyílás elülső és hátsó végén is koncentrikusra lehet állítani, hogy egyenletes vágást érjünk el és javítsuk a megmunkálási pontosságot. A vágási folyamat során a munkadarabot forgás nélkül rögzítik, és a szerszám tengelyének forgása a belső lyuk vágásához elkerüli a kúpos vagy más formák hibáját. A forgácsolás sima eltávolítása a vágási folyamat során lehetővé teszi a felület simaságának javítását, és nem könnyű megkarcolni a megmunkált felületet.

A lyukfúrás feldolgozása után az öntött acélhüvely a kettős önközpontú nc szerszámgép során kerül feldolgozásra, duplán (ezt a szerszámgépet a nagy pontosságú, nagy méretű dupla önközpontosító nc szerszámgépek kutatásában szerzett sokéves tapasztalat után fejlesztették ki). Az öntött acél hüvely mindkét végén találhatóak a hidraulikus támasztótokmányok, amelyek gyorsan elhelyezkednek a belső furat mindkét végén, és biztosítják, hogy a belső furat mindkét végén a koncentrikusság a megengedett tűréshatáron belül legyen; A szerszámgép megkezdi a külső kör feldolgozását, és biztosítja, hogy a belső és a külső kör koncentrikussága a megengedett tűréstartományon belül legyen. A belső furatok kúpos körei mindkét végén szintén koncentrikusak a megengedett tűréshatáron belül.

Ellenőrzés és tesztelés

Minőségbiztosításunk a szigorú ellenőrzési és tesztelési eljárások. Minden öntött acélhüvelyhez tartozik egy komplett kémiai összetétel-elemzési jelentés, hőkezelési jelentés, anyagmechanikai elemzési jelentés, mérettűrés, alak- és helyzettűrési vizsgálati jelentés, amelyek mindegyike nyomon követhető.